Les aciers inoxydables

Qu’est-ce qu’un acier inoxydable ?

Un acier inoxydable est, d’après la définition de la norme NF EN 10020, un acier contenant au minimum 10,5 % de chrome et au maximum 1,2 % de carbone.

Existe-t-il une classification des aciers inoxydables ? Quelles sont les grandes familles ?

On peut segmenter les aciers inoxydables par familles, en se fondant :

- sur la composition chimique notamment teneurs en chrome et autres éléments alphagènes[1]), en nickel et autres éléments gammagènes[2])

- sur les principales propriétés d’utilisation (résistance à la corrosion, caractère réfractaire, résistance au fluage…)

- et/ou sur la structure cristalline.

La classification ci-après est fondée sur la structure cristalline. On peut ainsi distinguer :

- Les aciers inoxydables martensitiques: ce sont des aciers contenant de 12 à 18 % de chrome, de teneur en carbone assez élevée (jusqu’à 1,2 %). Ils présentent une résistance à la corrosion modérée, un allongement à la rupture faible et des caractéristiques mécaniques élevées. Ces aciers sont magnétisables.

- Les aciers inoxydables à durcissement par précipitation avec une teneur en chrome souvent comprise entre 15 et 17 %. Ces aciers souvent de matrice martensitique (parfois avec de l’austénite) ont subi un traitement spécifique permettant une précipitation de composés par exemple riches en cuivre. Ils permettent d’améliorer les caractéristiques mécaniques de résistance à la rupture des aciers inoxydables. On trouve dans cette famille les aciers Maraging.

- Les aciers inoxydables ferritiques (série 400 ASTM) : ce sont des aciers à faible teneur en carbone (inférieure à 0,1 %) dont la structure est ferritique. La résistance à la corrosion s’améliore avec l’augmentation de la teneur en chrome. Les ferritiques disposent de bonnes caractéristiques mécaniques. Leur limite d’élasticité est plus importante que celle des austénitiques. Il faut aussi signaler leur plus faible coefficient de dilatation (12.10-6 /°C), leur plus grande conductivité thermique, leur insensibilité à la corrosion sous contrainte. Ces aciers sont magnétisables. On distingue :

- Les aciers ferritiques faiblement alliés à 11-14 % de chrome,

- Les aciers ferritiques à 15-18 % de chrome, non stabilisés.

- Les aciers ferritiques à 16-20 % de chrome stabilisés. Des additions de titane, niobium et/ou plus rarement de zirconium présentant une grande affinité au carbone et à l’azote permettent la formation de carbonitrures limitant la croissance des grains. Cette « stabilisation » est importante en particulier pour le contrôle de la taille des grains en ZAT[3] et donc des caractéristiques mécaniques des soudures ainsi que pour les propriétés de tenue au fluage.

- Les aciers ferritiques à 18-20 % de chrome contenant du molybdène (1-2 %) pour améliorer leur tenue à la corrosion

- Les aciers ferritiques à très haute teneur en chrome (22-25 %) et « super-ferritiques » (plus de 25 % de chrome et jusque 3 % de molybdène) ; ces aciers présentent une résistance à la corrosion améliorée dans les milieux neutres chlorurés tels que l’eau de mer. Un apport de nickel (jusque 4 %) permet d’améliorer leur ténacité.

- Les aciers ferritiques « réfractaires » (à 14-20 % de chrome) destinés aux températures élevées (corrosion sèche) dont la majorité ont des additions de niobium pour améliorer la tenue au fluage. Certaines nuances ont également des ajouts d’aluminium.

Existe-t-il une classification des aciers inoxydables ? Quelles sont les grandes familles ? (suite)

- Les aciers inoxydables austénitiques (série 300 ASTM) : ce sont des aciers contenant du chrome (couramment 18 %) et du nickel (couramment de 8 à 10 %) dont la structure est austénitique à température ambiante. Ils allient une facilité de mise en œuvre avec une grande aptitude à la déformation et une résistance à la corrosion satisfaisante dans de très nombreux milieux (mais pas, sans entretien, en milieu marin). Une grande stabilité structurale permet leur utilisation à hautes températures (échangeurs de chaleur) et aux basses températures (stockage de gaz liquéfié). Ces aciers ne sont pas magnétisables. On distingue :

- Les nuances de type 18 % de chrome, 8 % de nickel avec ou sans additions de titane, niobium,… qui constituent la référence des aciers inoxydables (50 % de la production mondiale) avec une variante à teneur en nickel légèrement plus basse conduisant à une instabilité de l’austénite lors de déformations à l’ambiante ce qui permet l’obtention de gains en allongement avant rupture (nuance 301…).

- Les nuances austénitiques de la série 300 présentant une résistance à la corrosion renforcée grâce à des additions accrues de chrome, nickel et molybdène. (alliages 316, 317, 904, super-austénitiques à 6 % de molybdène). Ces nuances les plus alliées ont des propriétés de tenue à la corrosion humide qui avoisinent celles des alliages de nickel-chrome. Des nuances austénitiques avec additions spécifiques de cuivre, silicium, tungstène… ont été également développées pour des applications spécifiques (urée, acide nitrique…).

- Les nuances austénitiques réfractaires (18-25 % de chrome) avec des additions spécifiques de silicium, aluminium ou terres rares (yttrium, cérium, lantane…) pour les applications à hautes températures.

- Les aciers inoxydables austénitiques où le nickel est au moins partiellement remplacé par une combinaison de manganèse et d’azote et éventuellement en sus du cuivre. (série 200 ASTM). Ces aciers ont été développés principalement en Inde et en Chine pour s’affranchir des additions onéreuses de nickel. Leurs emplois sont fréquents en Asie pour des biens de consommation (casseroles, décoration intérieure…). Ils conservent la ductilité de la phase austénitique (grande aptitude à la déformation mécanique) et ont une résistance mécanique supérieure aux aciers austénitiques de la série 300 ASTM, expliquée par le rôle durcissant des additions d’azote. Ces aciers peuvent globalement être regroupés en deux familles :

- Les aciers avec une teneur en nickel voisine de 4 % et dont le nickel n’est, en conséquence, que partiellement substitué par des additions de manganèse et d’azote. La teneur en chrome est généralement comprise entre 16 et 17 %. Les derniers développements considèrent aussi 1-3 % d’additions de cuivre pour restreindre celles d’azote qui apportent un excédent de résistance mécanique pas toujours recherché pour des pièces embouties pour usage domestique. Une variante avec 2 % de molybdène a été développée pour les milieux plus corrosifs mais son usage reste très marginal.

- Les aciers avec une teneur en nickel voisine de 1 % et où le remplacement du nickel est, en conséquence, quasi complet. Ces aciers sont généralement moins riches en chrome (14-16 %) et plus chargés en azote et manganèse, avec souvent des compléments en cuivre. En conséquence ces aciers offrent moins de résistance à la corrosion que les aciers à 18 % de chrome et 8 % de nickel mais sont souvent satisfaisants pour des usages comme les biens de consommation ou en décoration lorsqu’ils ne sont pas en contact permanent de milieux aqueux.

- Les aciers inoxydables austéno-ferritiques (souvent appelés aciers duplex) : ces aciers présentent des parts de ferrite et d’austénite sensiblement voisines. Les caractéristiques mécaniques sont plus élevées que celles des aciers inoxydables austénitiques ou ferritiques, tout en gardant un allongement à la rupture voisin de 40 %. Leur emploi est généralement limité aux températures inférieures à 300 °C. On distingue :

- Les aciers duplex sans molybdène avec 20-23 % de chrome, 1-4 % de nickel et 0,12 à 0,3 % d’azote considérés comme les nuances duplex d’entrée de gamme mais dont la tenue à la corrosion est équivalente aux nuances 304/316 suivant l’équilibrage chimique et les conditions d’emploi.

- Les nuances duplex avec une teneur en chrome voisine de 22 % mais avec additions de 1,5 % ou plus (généralement 3 %) de molybdène et 0,15 à 0,25 % d’azote. Parmi ces aciers, la nuance dite 2205 est le standard des nuances duplex, avec des applications essentiellement pour les biens d’investissements en milieux sévères (pétrole-gaz, eau de mer, dessalement, pâte à papier, chimie et pétrochimie…).

- Les nuances superduplex avec 25 % de chrome mini, 6-7 % de nickel, 3,5-4 % de molybdène et 0,25-0,4 % d’azote. Ces nuances peuvent contenir des additions complémentaires de tungstène ou/et de cuivre. Elles sont destinées aux milieux les plus corrosifs comme ceux de la chimie minérale, les Ombilical, l’eau de mer chaude.

Quelles sont les principales caractéristiques recherchées avec les aciers inoxydables ?

Dans tous les cas, le choix de la nuance d’acier devra prendre en compte les conditions du milieu et les restrictions qu’il peut entraîner de par ses propriétés particulières. On peut trouver :

- dans la norme NF EN 10088-1, des éléments concernant les compositions chimiques et les données de référence de certaines propriétés physiques d’aciers inoxydables,

- et dans les normes NF EN 10088-2 et NF EN 10088-3, des données concernant les caractéristiques mécaniques d’aciers inoxydables normalisés au niveau européen, respectivement pour les produits plats et les produits longs.

On évoque principalement pour les aciers inoxydables :

- La résistance à la corrosion humide qui correspond à la résistance aux attaques locales ou uniformes de l’environnement.

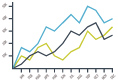

La protection contre la corrosion est assurée pour les aciers contenant plus de 10,5 % de chrome par la formation spontanée d’une couche d’oxyde de chrome et de fer : ce phénomène s’appelle la passivation. Toutefois ce film protecteur appelé aussi film passif n’a un réel rôle protecteur que pour des conditions spécifiques et pour une composition chimique donnée. Ainsi, la résistance du film passif en milieu aqueux est généralement renforcée avec l’augmentation de la teneur en chrome, en molybdène et en tungstène ou en cuivre dans des cas spécifiques. L’azote joue aussi un rôle déterminant lorsque l’on considère l’aptitude de l’acier inoxydable à résister à la corrosion localisée de type piqûre ou crevasse. Bien entendu, une acidification de la solution rend celle-ci généralement plus agressive. Le diagramme présenté ci-dessous relie les caractéristiques mécaniques des aciers inoxydables (allongement à la rupture et le PREN (Pitting Resistance Equivalent Number) de la nuance égal à [%Cr + 3,3 %Mo + 16 %N] qui donne une indication très utile de tenue à la corrosion des aciers inoxydables dans de nombreux milieux. Il met en relation les différentes familles d’aciers inoxydables, les substitutions potentielles et les marchés concernés.

- La résistance à la corrosion sèche ou résistance à une dégradation de l’acier par une oxydation, nitruration, carburation. Les aciers sont dits réfractaires et sont principalement ferritiques ou austénitiques. Ils présentent une bonne résistance à l’oxydation et aux effets des gaz chauds et des produits de combustion aux températures supérieures à 550 °C. Un cas particulier concerne l’aptitude à la résistance à la déformation sous contraintes mécaniques de longue durée ou usages cycliques à des températures supérieures à 500 °C (partie chaude de l’échappement), soit une résistance au fluage.

Il faut également évoquer la bonne adaptation des aciers inoxydables aux applications médicales ou réclamant un respect rigoureux de règles d’hygiène, comme pour le contact alimentaire, et les qualités esthétiques de ces produits.

Quels sont les états de surface des aciers inoxydables ?

On peut trouver dans le Tableau 6 de la norme NF EN 10088-2 et le Tableau 7 de la norme NF EN 10088-3, les éléments concernant les aspects de surface et les gammes de fabrication des produits en acier inoxydable. On évoque principalement :

- Pour les produits plats : les aspects recuit, décapé skin passé ou non skin passé, mat ou brillant, poli, brossé, avec motifs … colorés.

- Pour les produits longs : les aspects lisse, mat ou brillant, éventuellement poli…

Quelles sont les caractéristiques guidant le choix d’un acier inoxydable ?

La caractéristique la plus commune recherchée lors de la sélection d’un acier inoxydable est sa tenue à la corrosion humide ou sèche. Le choix final de la nuance prendra aussi en compte ses caractéristiques mécaniques dictées par les conditions d’emploi (davantage d’aptitude à la déformation, davantage de résistance mécanique pour réduire le poids ou résister aux pressions, davantage d’aptitude au soudage ou à l’usinage…).

Le facteur sécurité d’usage est aussi primordial ; le choix de la nuance sera influencé par les conditions en service (biens d’investissement nécessitant des décennies d’usage sans risques de dégradations, biens d’équipement avec maintenance très réduite, biens de consommation considérant une durée de vie limitée… et sans conséquences majeures en cas de dégradation…).

D’autres aspects importants sont à considérer pour la sélection des matériaux dans des applications spécifiques comme celles liées à l’alimentarité ou la santé.

L’état de surface peut aussi être un critère déterminant sachant que l’acier inoxydable suivant sa « route métallurgique » peut être livré dans différents états de surface dont celui de recuit brillant à savoir un traitement thermique final sous hydrogène permettant l’obtention de surfaces équivalentes à un poli miroir.

L’épaisseur finale du produit et son aptitude au soudage sont aussi des critères déterminants car les structures ferritiques ne peuvent être considérées que pour les produits relativement minces et ceci d’autant plus que les nuances sont chargées en chrome ou ne sont pas stabilisées. Elles ne sont pas non plus conseillées pour la majorité des applications à basses températures car elles subissent une transformation ductile/fragile avec la baisse de la température.

Quels sont les producteurs et les emplois ?

Vous pouvez consulter sur le site du SPAS, dans l’onglet « Les aciers spéciaux » la rubrique aciers inoxydables et réfractaires qui indique les principaux producteurs français et les utilisations de ces aciers.

Pour aller plus loin

Pour compléter l’approche, vous pouvez consulter le dossier de ConstruirAcier sur les aciers inoxydables ainsi que l’Article d’experts sur la microstructure des aciers.

Pour une approche simplifiée du choix des aciers inoxydables/caractéristiques des aciers inoxydables, vous pouvez consulter la fiche de Euro Inox » Qu’est-ce que l’acier inoxydable ? ».

Pour approfondir les informations sur les différents types de corrosion à prendre en compte pour les aciers inoxydables vous pouvez consulter la fiche sur le site d’Aperam.

Pour approfondir le sujet, vous pouvez consulter le dossier Aciers inoxydables, aciers réfractaires et aciers résistants au fluage sur le site Techniques de l’ingénieur.

Vous pouvez également vous reporter à l’ouvrage « Les Aciers Inoxydables » – Les éditions de physique – Editeurs scientifiques P. LACOMBE – B. BAROUX – G. BERANGER.

Pour parfaire votre connaissance des aciers inoxydables duplex, vous pouvez consulter les proceedings de la conférence « Duplex Stainless Steels 2010 » – Les éditions de physique, éditeur J. CHARLES.

[1]) Un élément alphagène est un élément favorisant une structure cristalline ferritique soit cubique centrée.

[2]) Un élément gammagène est un élément favorisant une structure cristalline austénitique soit cubique face centrée.

[3] Zone Affectée Thermiquement lors du soudage.

Les indications figurant dans ce document sont fournies à titre informatif sans aucune garantie de A3M ; leur usage ne peut engager sa responsabilité en aucune façon. Seule la norme AFNOR dans son édition la plus récente fait foi.